El cristal es nuestra pasión

La naturaleza nos regala arena en cantidades inagotables. El vidrio no es más que arena fundida. En estado puro y natural se puede devolver completamente a la naturaleza o reutilizar indefinidamente. Nadie sabe con precisión cuándo se empezó a fabricar cristal. Los hallazgos más antiguos se remontan al 7000 a. C. Solo se sabe que la fabricación de cristal más antigua está ligada a la alfarería. Se trata de un producto aleatorio formado en la superficie de la cerámica como vidriado de color por la unión de arena calcárea y bicarbonato sódico al calentar fuertemente los hornos de alfarería. No fue hasta el año 1500 a. C. que se logró producir cristal independientemente del sustrato de cerámica.

La dureza, la resistencia y el color del cristal han logrado estimular la creatividad del hombre como ningún otro material. Ningún otro material ha estado estrechamente ligado a nuestra cultura desde hace tanto tiempo como el cristal. Puro e intemporal, duradero y bello, el cristal ha acompañado al ser humano desde siempre y ha aportado un gran enriquecimiento a su vida.

Vidrio fundido

En nuestra cristalería en Limburgo del Lahn dominamos el arte de fabricar un cristal de alta calidad a partir de arena y diversos aditivos. Nuestros hornos de fundición tienen una temperatura de más de 1500 °C. Conforme al carácter agresivo del cristal, nuestros crisoles tienen una vida útil de entre tres y cinco años. Al cabo de este tiempo se cambian.

Durante el proceso de fusión, las materias primas reaccionan y se descomponen, formando la masa de vidrio fundido que queda mezclada y desgasificada casi por completo. Una vez purificado, el vidrio, que tiene la consistencia fluida de la miel, sale por un canal en la base del crisol a la cubeta de reposo. Allí se enfría a unos 1200 °C y se convierte en una masa viscosa. Entonces, los vidrieros pueden empezar a trabajar.

Moldeado del cristal

En caso de una forma cuadrada o asimétrica del vidrio, se requiere una precisión especial a la hora de retirar el vidrio. La masa de vidrio retirada se vierte nuevamente en una cuchara de madera húmeda, mucho más grande, para homogeneizarla y conferirle la forma definitiva del vidrio. En este momento se requiere una gran habilidad y la máxima concentración, dado que solo se dispone de unos pocos segundos para realizar este proceso. A continuación, el maestro vidriero coloca el vidrio caliente, todavía conformable, en el molde de hierro, cierra el molde con el portamoldes y lo bloquea. Al mismo tiempo, el maestro vidriero sopla el vidrio con su propio aliento o con aire comprimido. Con el contacto del vidrio con la pared del molde de hierro fundido, se enfría rápidamente a aprox. 600 °C y se solidifica.

Se desbloquea el molde y se retira el vidrio colgado de la caña. Para separar el vidrio y la caña se aplican, con la ayuda de una barra de madera, unas gotas de agua en el punto de unión entre el vidrio y el metal. En este punto, el agua templa el vidrio caliente produciendo un fuerte silbido. Se forman bruscamente pequeñas grietas en la superficie del vidrio. Estas son suficientes para poder separar el vidrio en esta zona de forma definida, golpeando ligeramente la caña del vidriero. Así concluyen la fabricación y la conformación del vidrio bruto.

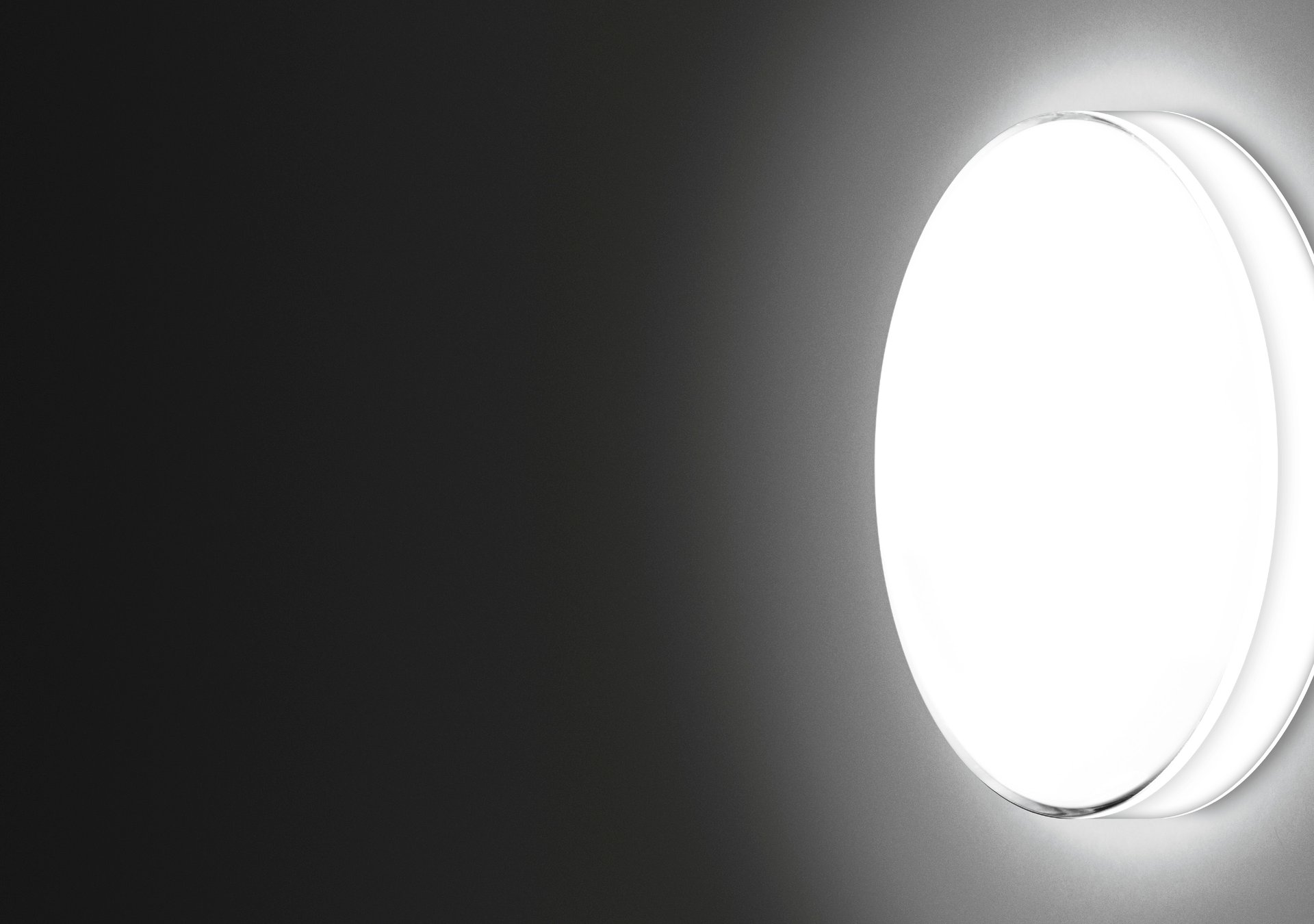

Cristal opal de tres capas

Una de las especialidades de nuestra cristalería es el cristal para iluminación de tres capas con recubrimiento opal. El primer paso en la fabricación de este valioso cristal es la retirada del vidrio viscoso y caliente de la cubeta de vidrio transparente. Para este fin, el vidriero introduce la caña de manera controlada unos 2-3 cm en el baño de vidrio. Ejerciendo a la vez unos movimientos de rotación enrolla una determinada cantidad de vidrio viscoso alrededor del centro de la caña. La caña se retira del baño de vidrio y se separa la primera masa de vidrio del baño.

Esta masa de vidrio, algo deforme, se iguala en una placa de rodadura de forma rotacionalmente simétrica alrededor del eje de la caña, con movimientos rotatorios y presión simultánea, para evitar que existan irregularidades de grosor en el procesamiento posterior. Para formar la burbuja a partir de esta masa de vidrio maciza y viscosa, se introduce un poco de aire a presión en la caña y se cierra inmediatamente la boquilla con el pulgar. El aire se calienta y se expande, pero no puede escapar y presiona el interior del vidrio blando y moldeable. Soplando ligeramente con la boca, la pieza bruta aumenta su tamaño, reduce el espesor de pared, se enfría rápidamente a unos 600 °C y se solidifica. Durante la fase de enfriamiento, la caña es transportada con la burbuja adherida a la cubeta de opalizado contigua. En la cubeta de opalizado, el encargado de la operación recoge la caña con la burbuja. Con una gran habilidad, vuelve a introducir la caña con la burbuja unos centímetros en el cristal opal.

Con un movimiento rotatorio constante, «enrolla» el cristal opal alrededor de la burbuja de cristal transparente, asegurándose de que el material se distribuya de manera uniforme. Acelerando el movimiento rotatorio, retira la caña del baño de vidrio, arranca al mismo tiempo el hilo de vidrio y mueve la burbuja recubierta en una cuchara de madera húmeda, conformando un objeto uniformemente redondo. En esta operación, el vidrio recorre un rango de temperatura de 840 °C y adquiere la tonalidad blanca. Sin dejar de girar la caña, el encargado del transporte lleva la caña junto con el vidrio de vuelta a la cubeta de cristal transparente.

Al cabo de una breve fase de enfriamiento puede entregar el «producto semiacabado» al maestro vidriero. Entonces, este debe retirar de la cubeta la cantidad definitiva de vidrio en función de la forma de cristal especificada. Según el tamaño del molde, pueden ser 2-15 kg de vidrio. En esta operación se deben observar estrictamente el peso especificado y la distribución del vidrio en la burbuja. Un exceso de vidrio causa problemas con el grosor de la pared; en cambio, la falta de vidrio perjudica la estabilidad del cristal.